主要產品:專業木工機械如:推台鋸、貼邊機、鑽孔機、帶鋸機與集塵設備。

主要產品:木工機械業:基座、台板、底座、床身、車頭等、金工機械業: 基座、鋸床、底座、旋轉座、虎鉗座等、天車業: 馬達殼和底座等、食品加工業: 基座、 鞋業加工業: 縫紉機機頭、底座等。

主要產品:鋼管家具;主要從事零售業賣場所需道俱生產製造。

主要產品:快削鋼、碳素鋼、合金鋼、不銹鋼、工具鋼、研磨棒、各類棒鋼。

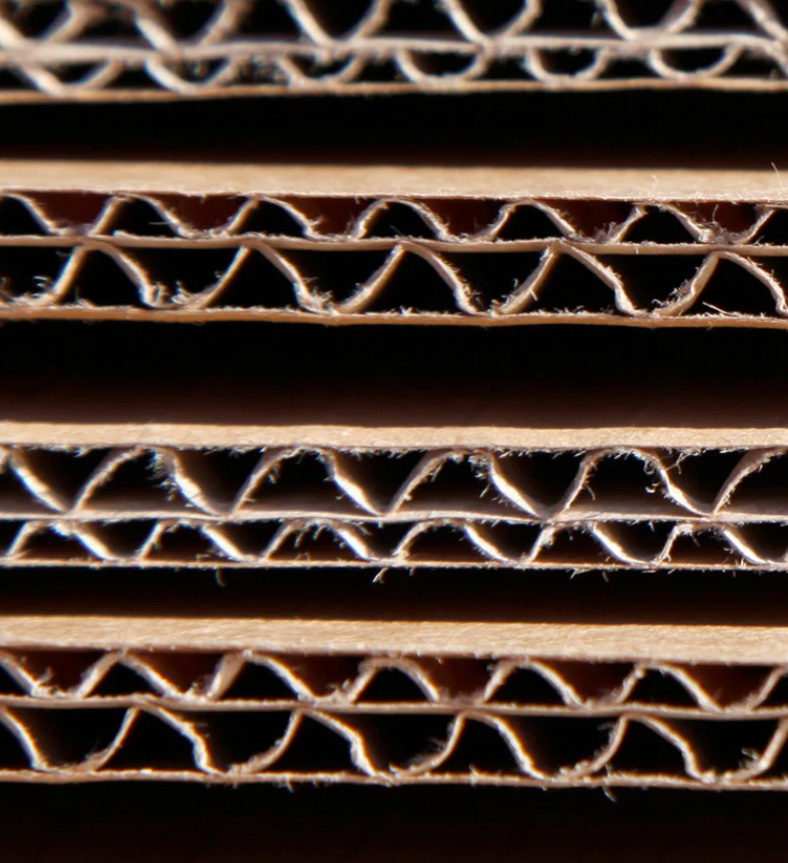

主要產品:工業用紙、牛皮紙、瓦楞紙版、瓦楞紙箱。